И. И. Власова, С. И.

Высоковский, Л. С. Левин, Е. М. Прибавкин,

М. И. Маресев, Ю. В.

Соболев

ВБТТ. 1984. №5.

Броня танковая

катаная БТК-1 повышенной твердости* была разработана еще в 1969 г . В середине 70-х гг.

было начато ее серийное производство для броневых деталей [1-4] основного

танка.

Другая

отечественная хромоникельмолибденовая броня средней твердости 42СМ и 49С хорошо

сваривается, но обладает недостаточной стойкостью против подкалиберных и

кумулятивных снарядов. Задача повышения твердости противоснарядной стальной

брони чрезвычайно сложна из-за необходимости одновременного удовлетворения

высоких и порой трудно совместимых требований, таких как технологичность,

свариваемость, живучесть. Ее легко решить при использовании низкоотпускаемых

сталей, но для удовлетворения всего комплекса требований нужна

высокоотпускаемая сталь, которая имеет меньшую склонность к локализации

деформаций и хрупким разрушениям.

При выборе

химического состава стали, обеспечивающего после закалки и высокого отпуска

повышенный уровень твердости, были использованы принципы легирования как

броневых, так и корпусных сталей для подводных аппаратов.

При обычном

для брони средней твердости содержании углерода, лимитируемом требованиями свариваемости,

повышение прочности высокоотпускаемой стали было достигнуто за счет упрочнения

ферритной матрицы относительно большим количеством никеля и меди, а также

включением в матрицу мелкодисперсных карбидов молибдена и ванадия. Наряду с

этим, медь и никель необходимы для обеспечения достаточного уровня хладостойкости

стали.

* В работе принимали участие А. Е. Махора, Э. А. Магина, Ю. А.

Старовойтов, О. Ф. Медницкая, Л. А. Егорова, Г. П. Басович, Ю. И. Безуглый, Н.

В. Заря.

Броневая сталь БТК-1 отличается

по химическому составу от брони средней твердости 42СМ наличием ванадия и

меди, повышенным содержанием никеля и молибдена, отсутствием хрома, а также

пониженным содержанием серы и фосфора в случае выплавки стали в электродуговых

печах.

В серийном

производстве сталь БТК-1 выплавляют в 60-т мартеновских печах, раскисляют алюминием

и ферроцерием, разливают в кузнечные слитки массой до 14,5 т. Кузнечные слитки

после нагрева до температуры 1 200-1 250°С подвергают ковке на брамы,

которые нагревают до той же температуры и прокатывают на листы. Согласно

ТУЗ-1019-77 толщина листов может быть в пределах от 20 до 160 мм .

После прокатки

листы проходят специальную термическую обработку, включающую замедленное

охлаждение до 190-230°С и высокий отпуск при температуре 620-660°С в течение

40—50 ч. Листы, предназначенные для изготовления штампованных бортов танка, с

целью обеспечения возможности правки подвергают предварительному термическому

улучшению (закалке и высокому отпуску) на твердость не выше 3,3 мм (отпечаток 10-мм

шарика под давлением 29 400 МПа на прессе Бринелля). При этом во избежание

образования трещин-расслоений в листах их охлаждают после отпуска на воздухе,

а не в воде. Листы, предназначенные для изготовления плоских деталей,

подвергают окончательному термическому улучшению на повышенную твердость от

3,25 до 3,05 мм .

При окончательном термическом улучшении на повышенную твердость листов

толщиной 70 мм

и более, а также штампованных 85-мм заготовок применяют двойную закалку.

В настоящее

время проводятся работы по унификации режимов термической обработки листов и

заготовок толщиной 45-85 мм

путем применения перед окончательной закалкой одной высокотемпературной

аустенизации. При изготовлении штампованных бортов предварительная

аустенизация производится во время нагрева листов под штамповку.

При закалке, а

также после основного отпуска и заключительного отпуска огнерезных кромок сталь

БТК-1 охлаждают в воде. С целью снижения уровня внутренних напряжений и

предотвращения трещин на осевой кромке деталей после промежуточного отпуска

кромок охлаждение проводят на воздухе, а после заключительного отпуска штампованные

детали охлаждают в специальном приспособлении с выступающей над водой кромкой.

При оценке излома стали БТК-1, термически обработанной на повышенную

твердость, требования ТУЗ-1019-77 к виду излома отличаются от требований ГОСТ

В21968- 76 к броне средней твердости только оценкой кондиционности излома: по

всей площади излома допускается рассеянная кристаллическая сыпь.

В отличие от

брони средней твердости броню повышенной твердости марки БТК-1 испытывают обстрелом

не только калиберными, но и подкалиберными снарядами. Сталь БТК-1 толщиной 70,

75, 80, 85 мм

испытывают дополнительно 115-мм подкалиберными снарядами под углом 68°. Кроме

того, 85-мм сталь БТК-1 испытывают под углом 68° 125-мм подкалиберными снарядами

с карбидовольфрамовым сердечником.

В сравнении со

сталью 42СМ 70-85-мм броня БТК-1 повышенной твердости имеет большую стойкость

против калиберных 100-мм тупоголовых снарядов по нормали и подкалиберных

115-мм снарядов под углом 68° примерно на 5 % по максимальной скорости

кондиционных поражений и на 10 % по эквивалентной толщине брони.

Технология

кислородной резки брони БТК-1 и 42СМ одинакова. При сварке стали БТК-1 применяют

серийные сварочные материалы. Из-за повышенной склонности к образованию

горячих трещин сварочный ток при наложении корневых валиков уменьшается.

Переохлажденный

аустенит стали БТК-1 обладает высокой устойчивостью в температурном интервале

перлитного превращения (рис. 1).

Рис. 1. Диаграмма

изотермического распада стали БТК-1 (температура аустенизации 870 °С)

В интервале бейнитного

превращения устойчивость переохлажденного аустенита невысока. Так, при

температурах 400 и 300 °С бейнитное превращение начинается после выдержки 3 и

2 мин, а 50 % аустенита превращается в бейнит соответственно через 13 и 16 мин.

Бейнитное превращение происходит при охлаждении со скоростью 10°С/мин и менее.

При всех исследованных скоростях охлаждения от 1 до 60°С/мин перлитного

превращения не наблюдалось.

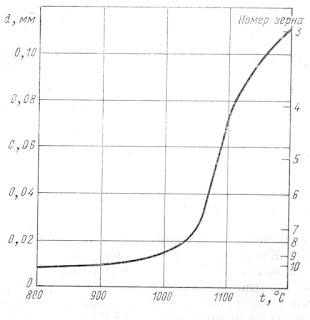

Рис. 2. Изменение

зерна аустенита БТК-1 в зависимости от температуры нагрева

За счет

карбидов ванадия и молибдена размеры аустенитного зерна практически не

изменяются при 90-1 000°С; интенсивный рост зерна наблюдается при нагреве выше

1 050°С (рис. 2). Сталь БТК-1 имеет достаточно высокие характеристики пластичности

при температурах ковки и проката (рис. 3).

Исследования

показали, что за исключением температуры отпуска 250-550 °С, соответствующих отпускной

хрупкости I рода, сталь БТК-1 обладает высоким комплексом механических свойств.

Рис. 3. Механические

свойства стали БТК-1 при статическом растяжении в зависимости от температуры

испытаний tи:

1 – временное

сопротивление δв; 2 –

относительное сужение ψ

В низкоотпущенном

состоянии, при уровне прочности около 1570 МПа (160 кгс/мм2), она

имеет ударную вязкость 0,75 МДж/м2, относительное сужение 53%,

относительное удлинение 12 %. При этом разрыв между пределами прочности и

текучести относительно велик—около 340 МПа (~35 кгс/мм2). Вторичное

твердение стали БТК-1 наблюдается при температурах отпуска от 500 до 550°С, а

интенсивное разупрочнение начинается при температурах отпуска выше 600°С. При

переходе от низкого отпуска к высокому разрыв в значениях пределов прочности

и текучести уменьшается. Уменьшение скорости охлаждения стали БТК-1 с

температуры отпуска вызывает некоторое снижение ударной вязкости и доли

волокна в изломе при

положительных и отрицательных температурах испытаний. Это свидетельствует о склонности

стали БТК-1 к отпускной хрупкости 11 рода, несмотря на сравнительно высокое

содержание молибдена. Это обстоятельство должно учитываться при назначении

режимов термической обработки. Сталь необходимо охлаждать в воде после всех

отпусков. Сталь БТК-1 обладает высокой отпускоустойчивостью, что позволяет

подвергать ее многократным технологическим отпускам в процессе изготовления

деталей. Так, при изготовлении опытного корпуса детали толщиной 130 мм подвергали основному

и технологическому отпуску с общей длительностью пребывания в печах около 45

ч. При этом окончательная твердость находилась на уровне 3,10-3,15.

Сравнение

механических свойств двух сталей (таблица) показывает, что броня БТК-1 в

отличие от 42СМ примерно на 25 % имеет более высокие прочностные

характеристики, а характеристики пластичности и вязкости близки к нижнему

пределу соответствующих параметров стали 42СМ.

При

статическом растяжении стали БТК-1 с понижением температуры испытаний от +20

до -50°С пределы текучести и прочности несколько повышаются, а истинное

сопротивление разрыву и характеристики пластичности практически не меняются.

С понижением температуры испытаний (рис. 4) ударная вязкость и доля волокна в

изломе стали БТК-1 меняются в меньшей степени, чем для 42СМ, несмотря на

меньшую твердость последней.

Механические свойства

сталей БТК-1 и 42СМ в направлении поперек прокатки

Марка стали

|

Временное сопротивление,

МПа (кгс/мм2)

|

Предел текучести,

МПа (кгс/мм2)

|

Относительное

удлинение, %

|

Относительное

сужение, %

|

Ударная вязкость

при + 20 °С, МДж/м2 (кгс· м/см2)

|

БТК-1

|

1 146-1 320

(117-135)

|

1 080-1 275

(110-130)

|

10-15

|

35-55

|

0,49-0,98

(5-10)

|

42СМ*

|

961-1 020

(98-104)

|

814-853

(83- 87)

|

16-18

|

63-71

|

0,69-1,08

(7-11)

|

* При твердости 3,50-3,40.

Как правило,

технологические пробы стали БТК-1 толщиной до 85 мм имеют в изломе при -40°С

волокно, соответствующее 1 и 2 баллам по действующей шкале изломов. Эти

данные, а также положительные результаты испытаний обстрелом при отрицательных

температурах брони БТК-1 свидетельствуют об ее удовлетворительной хладостойкоcти.

Рис. 4. Изменение

ударной вязкости К и доли волокнистой составляющей В в изломе натурных марок

БТК-1 и 42СМ из листов толщиной 70

мм в зависимости от температуры испытаний tи (термическая

обработка в пробах):

1, 2, 3 – для твердости 3,20; 3,05 и 3,40

Таким образом,

свариваемая стальная противосна- рядная броня БТК-1 имеет следующие отличия от

брони средней твердости 42СМ:

- по химическому составу: наличие

меди и ванадия, повышенное содержание никеля и молибдена, отсутствие хрома;

- по твердости: повышение ее от

3,60—3,30 до 3,25—3,05 мм, что соответствует увеличению прочности примерно на

25 %;

по виду излома: допускается

рассеянная кристаллическая сыпь по всей площади излома;

- по противоснарядной стойкости

при толщине листа 70—85 мм: 5%-ное повышение максимальной скорости

кондиционных поражений или увеличение примерно на 10 % эквивалентной толщины;

- по технологии изготовления:

применение ковки слитков перед прокаткой на листы; воздушное охлаждение после

отпуска и после промежуточного отпуска огнерезных кромок; использование специального

приспособления для охлаждения штампованных деталей в. воде с выступающей над

ней кромкой детали; двойная закалка при термической обработке на окончательную

твердость;

- по свариваемости серийными

сварочными материалами: повышенная склонность к образованию горячих трещин,

что вызывает необходимость снижения сварочного тока в корневых валах.

Вывод

Повышенная противоснарядная стойкость броневой стали БТК-1

позволяет использовать ее для изготовления деталей корпуса основных танков.

СПИСОК ЛИТЕРАТУРЫ

- Паспорт на горячекатаную броневую сталь марки БТК-1. Предприятие п. я. В-2652, 1982.

- ТУЗ-1019-77. Сталь листовая, броневая, повышенной твердости, марки БТК-1.

- АДУ.1.ТУ. Детали броневые, противоснарядиые, из листовой стали марки БТК-1.

- АДУ.2.ТУ. Борт штампованный из стали марки БТК-1.

По теме:

Комментариев нет:

Отправить комментарий